ウレタンコーティングとは

ウレタンコーティングは、防音性・耐摩耗性に優れるほか、耐水性や高弾性など様々な特性を付加できるコーティング材です。

また、ウレタンコーティング材は液体・気体を除く金属・プラスチックなど幅広い基材に加工ができる常温硬化タイプコーティング材です。

使用可能な温度は-30度~80度程度までです。

TM1-1から始まる仕様グレードの選定によって、食品・医療品や電子部品の搬送機器等に対応した表面処理や、摺動性(すべり性)の向上や静電気対策(帯電防止ウレタンコーティング)を付加したタイプなどがあり、お客様のご要望に合せたウレタンコーティング加工で、基材や機器の保護に効果が期待できます。

テクノマインでは拠点のある愛知県周辺地域からだけではなく、東京・神奈川などの関東圏や、大阪・兵庫などの関西圏など、全国からウレタンコーティングの表面処理のご相談をいただき対応しています。剥離再コーティングや新規コーティングに対しても納期のご相談には応じますので、「近くにウレタンコーティングの業者がいない」とお悩みの東京・神奈川・大阪・兵庫などの事業者様もぜひご相談ください。

特性

消音性

搬送機器使用時のワークの騒音を軽減できます

高弾性

ワークに傷が付くのを防止できます

常温施工

常温でコーティングが可能なコーティング剤のため、様々な形状に変化させることができます

電気絶縁性

被膜の絶縁破壊電圧

耐摩耗性

製品の摩耗を防ぎ、製品の品質を保ちます。膜厚をご希望の用途によって調整します。

耐水性

疎水性を高め、水分に対する抵抗力を強めます

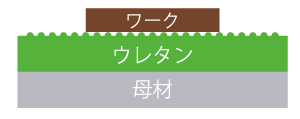

仕様イメージ

TM-1

TM-1のサンプル紹介へ

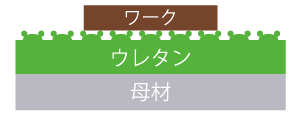

TM-2、TM-2(L・S・SS)

TM-2(L):ネジ・ボルトなど、油脂付きワークなど

TM-2(S):小物プラスチック、電気部品など

TM-2(SS):微小精密部品、小物プラスチックなど

TM-3

薄い小物ワーク、精密部品などに適用。

MK-Ⅱ

LRE

各仕様ごとの物性一覧

| TM-1 | |||

| 膜厚 | 使用温度 | 硬度 | 摩擦係数 |

| 0.5~3.0t | ~80℃ | 85±5 | 90mg |

| 基 本 仕 様 消音・グリップ性能・素材保護 | |||

| TM-2 | |||

| 膜厚 | 使用温度 | 硬度 | 摩擦係数 |

| 0.5~3.0t | ~80℃ | 85±5 | 90mg |

| 油 対 策 基 本 仕 様 | |||

| MK-Ⅱ | |||

| 膜厚 | 使用温度 | 硬度 | 摩擦係数 |

| 0.5~3.0t | ~80℃ | 85±5 | 90mg |

| 油 対 策

高粘度油脂 | |||

| TM-2(S) | |||

| 膜厚 | 使用温度 | 硬度 | 摩擦係数 |

| 0.5~3.0t | ~80℃ | 85±5 | 90mg |

| 油 対 策

小物部品 | |||

| TM-1ブルー(シリコン無) | |||

| 膜厚 | 使用温度 | 硬度 | 摩擦係数 |

| 0.5~3.0t | ~80℃ | 85±5 | 90mg |

| 電 子 部 品 | |||

| TM-2(SS) | |||

| 膜厚 | 使用温度 | 硬度 | 摩擦係数 |

| 0.5~3.0t | ~80℃ | 85±5 | 90mg |

| 油 対 策

小物部品 | |||

ウレタンコーティング 加工サンプル

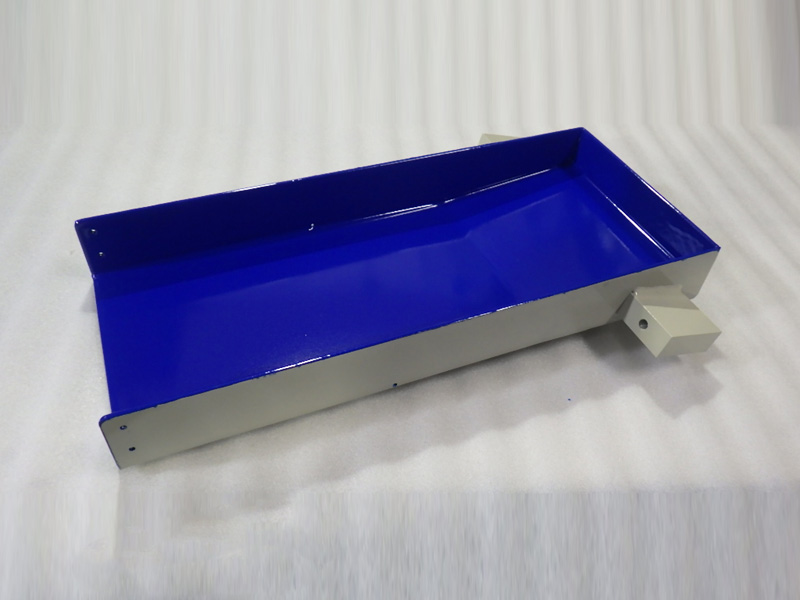

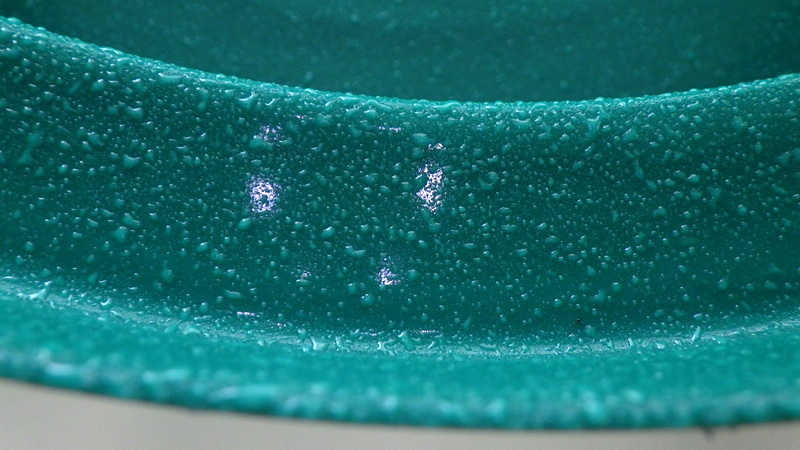

TM-1 コーティングサンプル

参考画像のサイズ:内径×外径×高さ:390×640×200

標準タイプ(フラット、滑らか)。ワークの進行・保護・防音などに有効

膜厚も指定可能で1回で0.2mm程のせる→5回繰り返し仕上げて1mmにしていく。

大型のワークが流れ場合には厚めにウレタンコーティングをする場合もあります。

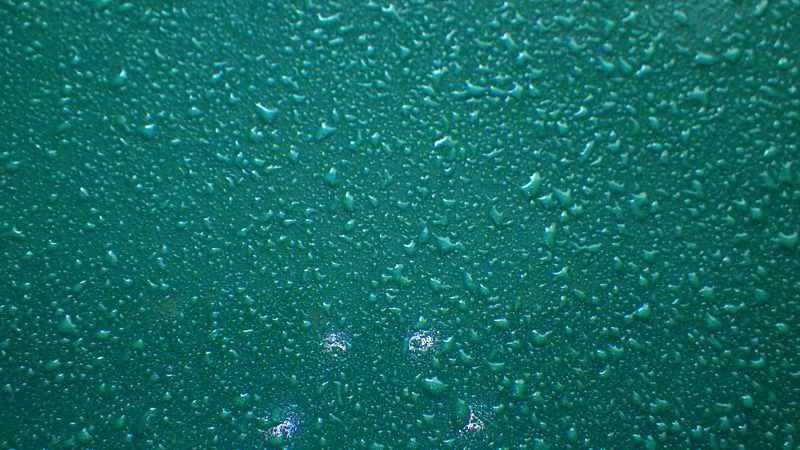

TM-2 コーティングサンプル

TM1-1t(標準タイプ)よりも摩擦の低減を必要とするワークへの対応として適用します。ワーク形状や油分・水分などにより4段回の粒状仕様があります。

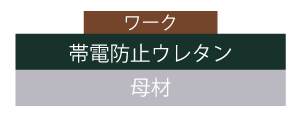

LRE コーティングサンプル

帯電防止ウレタンをコーティングしたもの。電子部品などに向いています。

参考値

250V 0.002~0.001 MΩ

使用機器 HIOKI 3453 デジタルメグオームハイテスタ

ウレタンコーティングの作業例

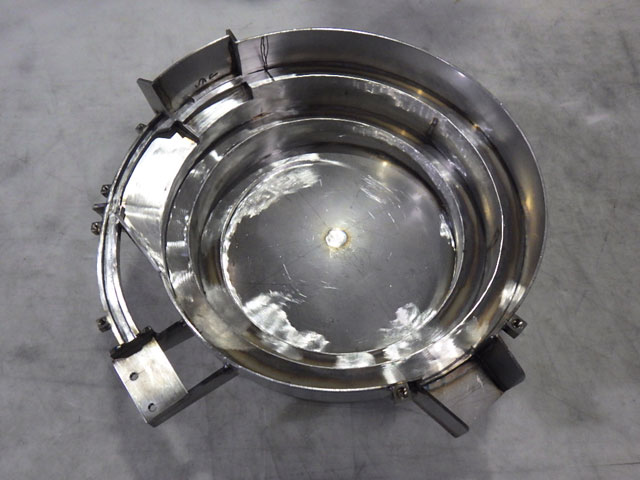

工程1:コーティング箇所の割り当て

お客様から納入されたコーティング前の母材(画像例はフィーダー)に、打合せ時に確認した各ウレタンコーティングの塗装面の割り当てをチェックします。

工程2:コーティング箇所の割り当て

下地処理をする前に、母材の傷・凹凸などウレタンコーティング作業に問題がないか確認し、表面に付いている汚れを除去します。

工程3:下地の塗装

下地の塗装を行います。ウレタンのトップコーティングのが均一になるように表面処理の精度にも注意します。

また、トップコーティングを施さない箇所にはマスキングをします。

工程4:ウレタンコーティング

トップコーティングとしてウレタンを塗布します。先に紹介したグレードによって、表面の処理も変わってきます。

剥離再コーティング:Reprocessingサービス

- パーツフィーダーの調子が悪くなった気がする

- 生産効率が落ちているが原因がわからない

- 他社コーティング業者の製品を受付できる所を探している

どれだけ高品質にウレタンコーティングを施しても、何年も使用を継続するとウレタンコーティングが摩耗・剥離してきて従来の特性が失われてきます。テクノマインではお客様がお持ちの搬送機器自体(基材)に問題がなければ、「剥離再コーティング:Reprocessingサービス」として、基材を新調することなく、コーティングの再処理のご相談にも対応しています。

2つと無いお客様の搬送機器の稼働需要に合わせるため、テクノマインでは短納期への対応にも尽力していますので、ウレタンコーティングが経年劣化で剥がれてきたり、扱うワークの種類が変わって、コーティングの仕様を再考したいとお困りの際はぜひ愛知県一宮市の株式会社テクノマインへご相談ください。

1.低コスト

新品を購入する場合と比べて、ウレタンコーティング部分の再コーティング費用のみで済みますので、大幅にコストを抑えることができます。

2.短納期

再コーティングは、お客様の機械の稼働がお休みの間に処理を実施、納品するため、生産を停止することなく対応することが可能です。長期連休を再コーティングのタイミングに充てていただければ更に確実です。

3.高品質

再コーティングといっても、従来のウレタンコーティングと変わらない品質を保持できます。既存のコーティングの仕様をヒアリングし、テクノマインならではの高品質なコーティングにて対応します。

4.仕様変更も可能

従来の仕様から現在のワークに合わせた仕様に変更したいというご要望にもお応え可能です。膜厚の調整も含めご相談ください。